对于不同工业应用中使用的开式齿轮驱动器的润滑,例如水泥和煤磨机、旋转炉或密封条件困难的地方,通常优先使用半流体润滑脂而不是流体油。对于大齿圈应用,润滑脂与飞溅或喷雾润滑系统一起使用。此类润滑脂的选择会影响齿轮的点蚀寿命和承载能力以及磨损行为。

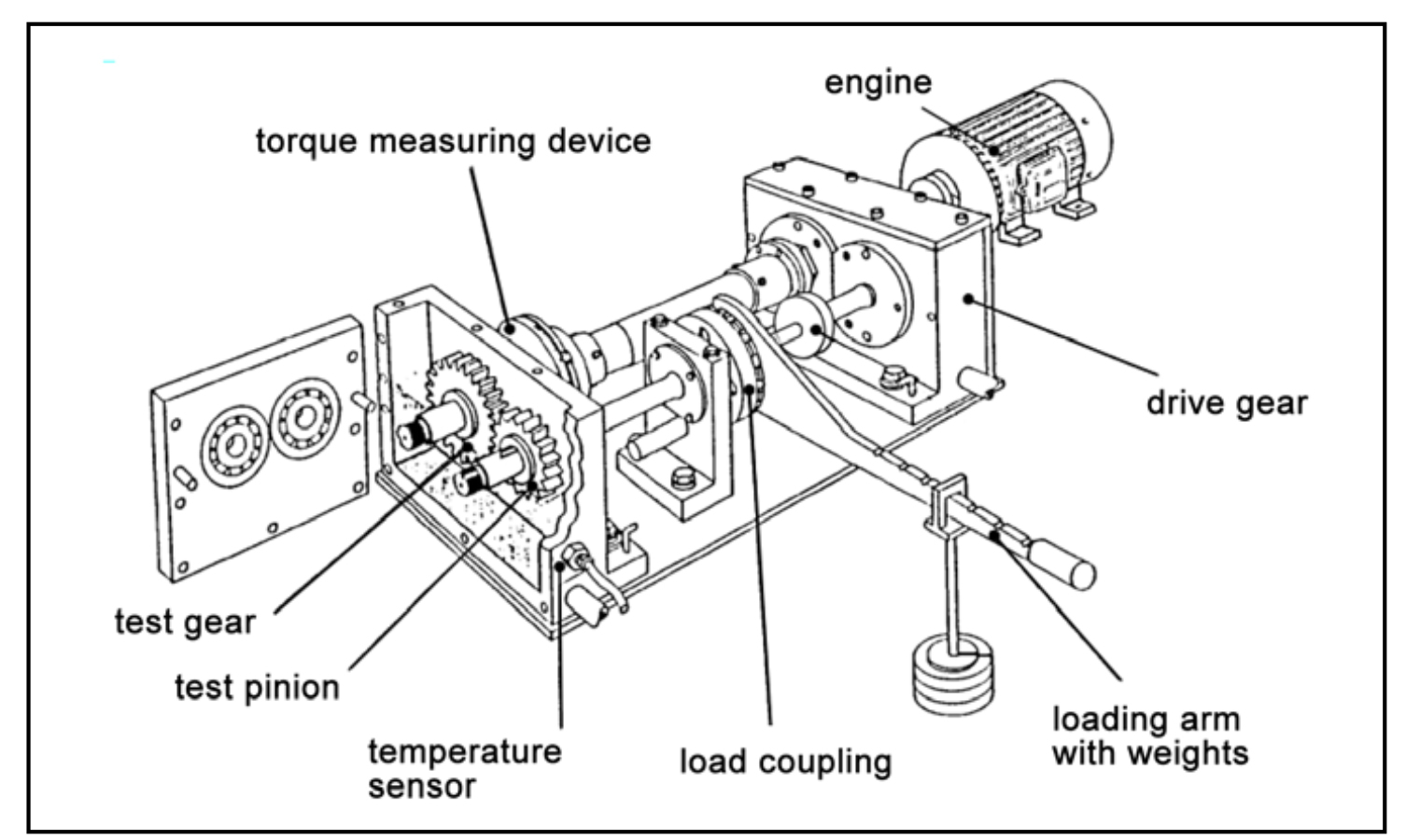

已经进行了研究,对流体油和不同的半流体 (NLGI00) 润滑脂配方进行了比较,这些配方在基础油粘度、增稠剂类型以及液体和固体添加剂的添加方面有所不同。确定不同参数的测试是在背靠背齿轮试验台上进行的;测试装置的示意图如下所示。

测试结果表明,NLGI 00 稠度的齿轮润滑脂表现出与基础油同类产品几乎相同的点蚀寿命。此外,基础油的运动粘度对此类 NLGI 00 级润滑脂的点蚀寿命有显着影响。在这种齿轮润滑脂中添加特殊的合成石墨会导致点蚀寿命缩短和高磨损。测试结果还表明,这些润滑脂的点蚀承载能力与基础油的运动粘度相关。使用更高的基础油粘度,可以实现更长的点蚀寿命和更高的点蚀承载能力。对于半流体齿轮润滑脂,根据 ISO 6336 使用基础油粘度计算的点蚀承载能力与实际测试结果密切相关。根据ISO 14635-3和ISO 14635-1,在磨损试验A/2.8/50中进行了分析不同半流体齿轮润滑脂磨损行为的试验。 100小时耐久性测试定义了四种不同的磨损类别,并根据小齿轮和车轮的磨损总和进行分类。一般来说,几乎所有研究的润滑剂(含有固体润滑剂的润滑脂除外)在所有测试部件中都显示出低磨损。基础油粘度的影响可以看出,基础油粘度较高的润滑脂表现出较低的磨损。增稠剂浓度和增稠剂类型的影响几乎可以忽略不计,但与锂皂增稠对应物相比,含有复合铝皂的润滑脂确实显示出略高的磨损总和。在固体润滑剂的量和类型的影响中可以看到更显着的差异。与不含固体润滑剂的相同润滑脂相比,含有合成石墨的润滑脂表现出更高的磨损总和(与润滑脂中石墨的含量相关)。在步骤测试结束时,含有 4.2% 石墨的润滑脂显示出比基础润滑脂高三倍的磨损总和。石墨含量较高(11.1%)时,与不含固体的润滑脂相比,磨损总量增加了八倍。这一趋势在耐久性测试中也得到了证实;即——石墨越多,磨损就越高。另一方面,含有 4.2% 二硫化钼的润滑脂表现出类似的磨损。当正齿轮组开始旋转时,齿轮组旁边的润滑脂立即被丢弃,并且由于缺乏足够的补充机构而不会返回到该齿轮组。旋转齿轮与油槽之间形成间隙。由于其固体稠度,新鲜的润滑脂不会从油底壳流到齿轮组。可以观察到润滑和冷却的缺乏可能导致齿轮的整体温度较高,并最终导致磨损。只有少量的油脂参与润滑。沟流主要发生在填充水平为 40% 和 50% 的情况下,并且在阶跃测试后对基础润滑脂的刺激较硬,而在耐久性测试后磨损仅略高。

在不同的情况下,对于电动工具或医疗应用中使用的小型封闭式齿轮传动装置的润滑,以及在密封条件困难的情况下小型齿轮箱的润滑,首选较硬的润滑脂,通常具有 NLGI 1 或 2 级稠度。润滑脂类型和填充水平的选择会影响齿轮箱的效率、承载能力和传热。

发布时间:2021年8月10日