Para a lubrificação de engrenagens abertas usadas em diferentes aplicações industriais, como moinhos de cimento e carvão, fornos rotativos ou onde as condições de vedação são difíceis, graxas semifluidas são frequentemente usadas em preferência a óleos fluidos. Para aplicações em engrenagens circunferenciais, as graxas são usadas com um sistema de lubrificação por respingo ou spray. A seleção de tais graxas influencia a vida útil do pite e a capacidade de suporte de carga das engrenagens, bem como o comportamento ao desgaste.

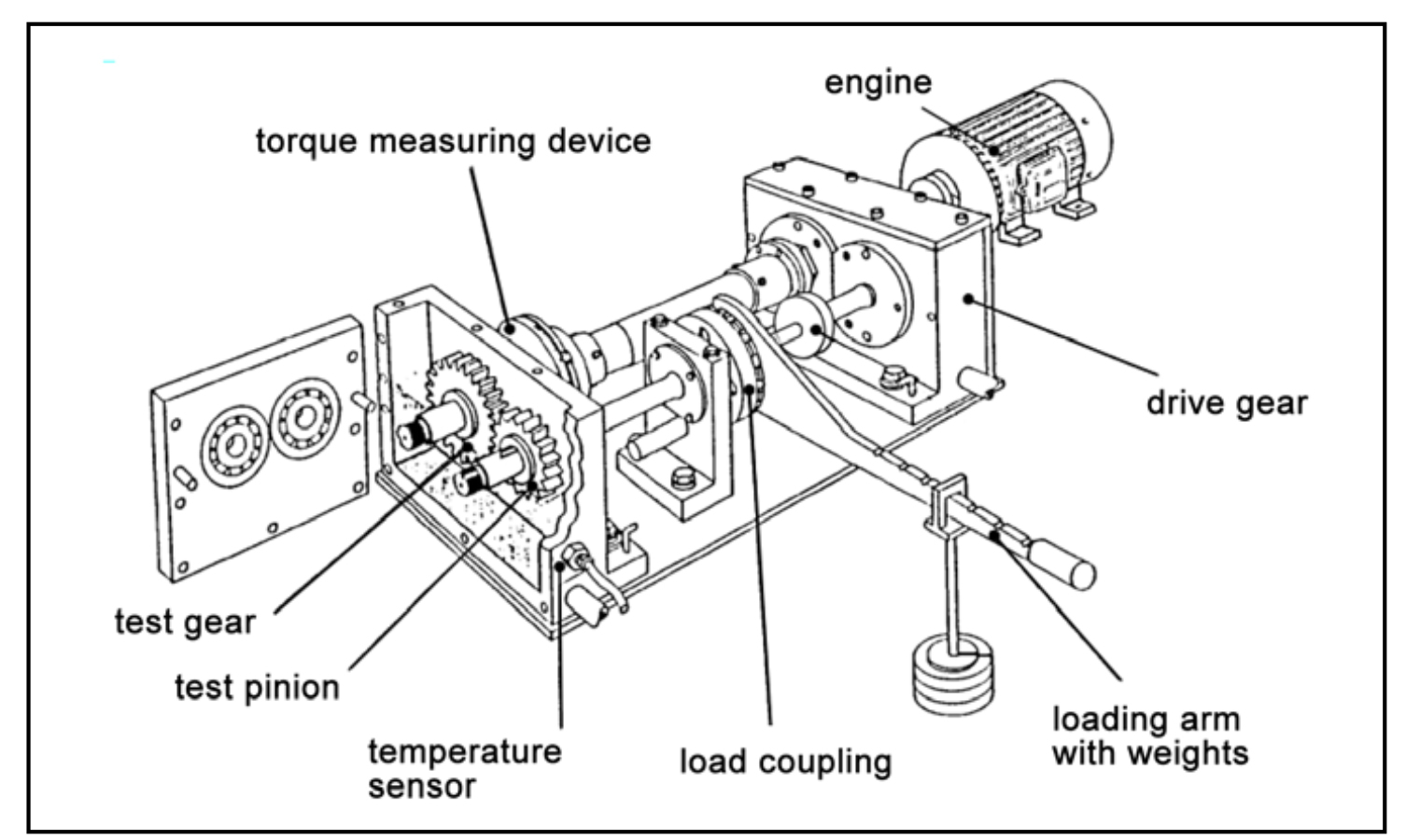

Investigações foram realizadas fazendo comparações entre um óleo fluido e diferentes formulações de graxa semifluida (NLGI00), variando em relação à viscosidade do óleo base, tipo de espessante e adição de aditivos líquidos e sólidos. Os testes para determinação dos diferentes parâmetros foram realizados em bancadas de teste de engrenagens costas com costas; a configuração esquemática do equipamento de teste é mostrada abaixo.

Os resultados dos testes mostram que as graxas para engrenagens com consistência NLGI 00 apresentam quase a mesma vida útil contra corrosão que seus equivalentes de óleo base. Além disso, a viscosidade cinemática do óleo base mostra uma influência significativa na vida útil das graxas de grau NLGI 00. A adição de uma grafite sintética especial a essa graxa de engrenagem levou a uma diminuição na vida útil da corrosão e a um alto desgaste. Os resultados dos testes também mostram que a capacidade de carga de corrosão dessas graxas se correlaciona com a viscosidade cinemática do óleo base. Usando uma viscosidade de óleo base mais alta, foram alcançadas maior vida útil de pite e maior capacidade de suporte de carga de pite. Para graxas de engrenagens semifluidas, o cálculo da capacidade de carga de corrosão de acordo com a ISO 6336 usando a viscosidade do óleo base correlaciona-se bem com os resultados dos testes práticos. Os testes para analisar o comportamento de desgaste de diferentes graxas semifluidas para engrenagens foram realizados no teste de desgaste A/2.8/50 com base na ISO 14635-3 e ISO 14635-1. Foram definidas quatro categorias diferentes de desgaste para o teste de resistência de 100 horas e uma classificação feita de acordo com o somatório de desgaste do pinhão e da roda. De modo geral, quase todos os lubrificantes investigados, com exceção das graxas contendo lubrificantes sólidos, apresentam baixo desgaste em todas as peças testadas. A influência da viscosidade do óleo base pode ser observada no fato de que as graxas com maior viscosidade do óleo base apresentam menor desgaste. A influência da concentração do espessante e do tipo de espessante é quase insignificante, mas a graxa com sabão de complexo de alumínio apresenta apenas uma soma de desgaste ligeiramente maior em comparação com sua contraparte espessada com sabão de lítio. Uma diferença muito mais significativa pode ser observada na influência da quantidade e do tipo de lubrificante sólido. As graxas que contêm grafite sintético apresentam somas de desgaste muito maiores — correlacionadas com a quantidade de grafite na graxa — em comparação com a mesma graxa sem lubrificantes sólidos. No final da etapa de teste, a graxa contendo 4,2% de grafite apresenta uma soma de desgaste três vezes maior que a graxa base. E com uma quantidade maior de grafite – 11,1% – o somatório de desgaste aumentou para um nível oito vezes maior em comparação com a graxa sem sólidos. Esta tendência também foi confirmada no teste de resistência; ou seja, quanto mais grafite, maior será o desgaste. Por outro lado, a graxa contendo 4,2% de dissulfeto de molibdênio apresenta desgaste comparável. Quando o conjunto de engrenagens de dentes retos começa a girar, a graxa próxima ao conjunto de engrenagens é imediatamente descartada e não retorna a esse conjunto de engrenagens devido à falta de um mecanismo de reabastecimento suficiente. Uma lacuna é formada entre as engrenagens rotativas e o reservatório de graxa. Nenhuma graxa nova flui do cárter para o conjunto de engrenagens devido à sua consistência sólida. Pode-se observar falta de lubrificação e resfriamento, o que pode levar a altas temperaturas nas engrenagens e, finalmente, a desgaste. Apenas uma pequena quantidade de graxa participa da lubrificação. A canalização ocorre principalmente em níveis de enchimento de 40 e 50% e para uma penetração mais rígida na graxa de base após o teste escalonado e desgaste apenas ligeiramente maior após o teste de resistência.

Num contexto diferente, para a lubrificação de pequenas engrenagens fechadas utilizadas em ferramentas elétricas ou em aplicações médicas, bem como para a lubrificação de pequenas caixas de engrenagens em condições de vedação difíceis, são preferidas graxas mais rígidas, muitas vezes com consistência de grau NLGI 1 ou 2. . A seleção do tipo de graxa e o nível de enchimento influenciam a eficiência, a capacidade de carga e a transferência de calor em uma caixa de engrenagens.

Horário da postagem: 10 de agosto de 2021