Do smarowania otwartych przekładni zębatych stosowanych w różnych zastosowaniach przemysłowych, takich jak cementownie i młyny węglowe, piece obrotowe lub tam, gdzie warunki uszczelnienia są trudne, często stosuje się smary półpłynne zamiast olejów płynnych. W przypadku przekładni zębatych smary stosuje się w układach smarowania rozbryzgowego lub natryskowego. Dobór takich smarów wpływa na trwałość wżerów i nośność przekładni, a także na zużycie.

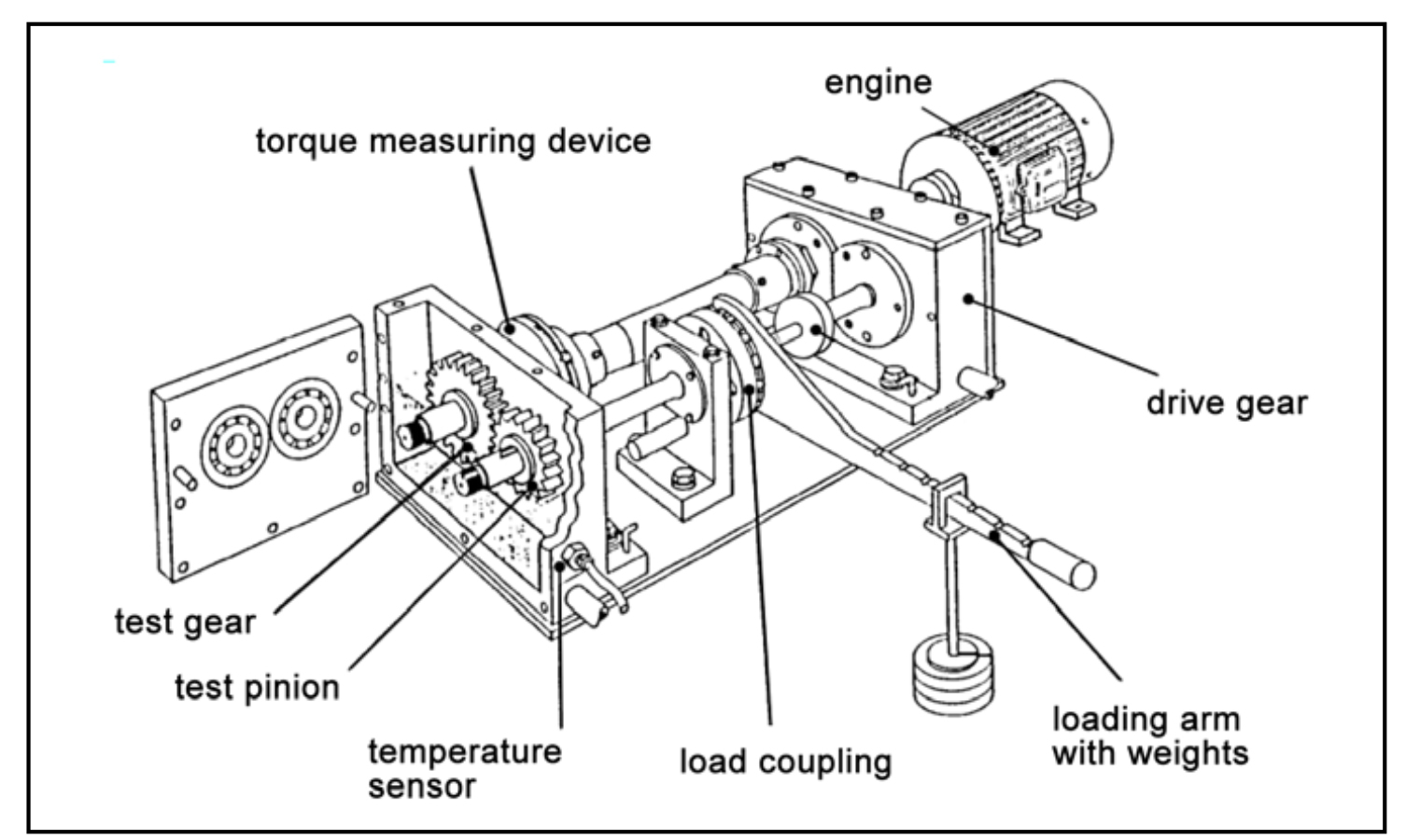

Przeprowadzono badania dokonując porównań pomiędzy płynnym olejem i różnymi półpłynnymi formułami smarów (NLGI00), różniącymi się lepkością oleju bazowego, rodzajem zagęszczacza oraz dodatkiem zarówno ciekłych, jak i stałych dodatków. Przebiegi testowe w celu określenia różnych parametrów przeprowadzono na stanowiskach do testowania przekładni zębatych typu back-to-back; schematyczne ustawienie stanowiska testowego pokazano poniżej.

Wyniki badań wykazały, że smary przekładniowe o konsystencji NLGI 00 wykazują prawie taką samą trwałość wżerową jak ich odpowiedniki na bazie oleju. Ponadto lepkość kinematyczna oleju bazowego wykazuje znaczący wpływ na trwałość wżerów takich smarów klasy NLGI 00. Dodatek specjalnego syntetycznego grafitu do takiego smaru przekładniowego doprowadził do zmniejszenia trwałości wżerowej i dużego zużycia. Wyniki badań pokazują również, że zdolność przenoszenia obciążeń wżerowych przez te smary koreluje z lepkością kinematyczną oleju bazowego. Stosując wyższą lepkość oleju bazowego, uzyskano dłuższą żywotność wżerową i wyższą zdolność przenoszenia obciążeń wżerowych. W przypadku półpłynnych smarów przekładniowych obliczenie nośności wżerowej zgodnie z ISO 6336 przy użyciu lepkości oleju bazowego dobrze koreluje z wynikami testów praktycznych. Badania mające na celu analizę zużycia różnych półpłynnych smarów przekładniowych przeprowadzono w teście zużycia A/2.8/50 w oparciu o normy ISO 14635-3 i ISO 14635-1. Do 100-godzinnego testu wytrzymałościowego zdefiniowano cztery różne kategorie zużycia i dokonano klasyfikacji na podstawie sumy zużycia zębnika i koła. Ogólnie rzecz biorąc, prawie wszystkie badane smary, z wyjątkiem smarów zawierających smary stałe, wykazują niskie zużycie we wszystkich badanych częściach. Wpływ lepkości oleju bazowego można zaobserwować w tym, że smary o wyższej lepkości oleju bazowego wykazują mniejsze zużycie. Wpływ stężenia zagęszczacza i rodzaju zagęszczacza jest prawie nieistotny, ale smar z kompleksowym mydłem glinowym wykazuje jedynie nieznacznie wyższą sumę zużycia w porównaniu do jego odpowiednika zagęszczonego mydłem litowym. Znacznie większą różnicę można zaobserwować we wpływie ilości i rodzaju smaru stałego. Smary zawierające grafit syntetyczny wykazują znacznie wyższe sumy zużycia – skorelowane z ilością grafitu w smarze – w porównaniu z tym samym smarem niezawierającym smarów stałych. Na koniec testu krokowego smar zawierający 4,2% grafitu wykazuje trzykrotnie większą sumę zużycia niż smar bazowy. Natomiast przy większej zawartości grafitu – 11,1% – suma zużycia wzrosła do poziomu ośmiokrotnie wyższego w porównaniu do smaru niezawierającego części stałych. Tendencję tę potwierdzono także w teście wytrzymałościowym; tzn. im więcej grafitu, tym większe zużycie. Natomiast smar zawierający 4,2% dwusiarczku molibdenu wykazuje porównywalne zużycie. Gdy przekładnia zębata czołowa zaczyna się obracać, smar znajdujący się obok przekładni jest natychmiast usuwany i nie wraca do tej przekładni ze względu na brak wystarczającego mechanizmu uzupełniania. Pomiędzy obracającymi się przekładniami a miską smarową powstaje szczelina. Ze względu na stałą konsystencję, świeży smar nie przepływa z miski olejowej do przekładni. Można zaobserwować brak smarowania i chłodzenia, który może prowadzić do wysokich temperatur w przekładniach i w efekcie do zatarcia. Tylko niewielka ilość smaru uczestniczy w smarowaniu. Kanałowanie występuje głównie przy poziomach napełnienia 40 i 50% oraz przy sztywniejszym uderzeniu smaru bazowego po teście stopniowym i tylko nieco większym zużyciu po teście wytrzymałościowym.

W innym kontekście, do smarowania małych, zamkniętych przekładni zębatych stosowanych w narzędziach elektrycznych lub w zastosowaniach medycznych, a także do smarowania małych skrzyń biegów w trudnych warunkach uszczelniania, preferowane są sztywniejsze smary, często o konsystencji klasy NLGI 1 lub 2 . Dobór rodzaju smaru i poziomu jego napełnienia wpływa na sprawność, nośność i przenikanie ciepła w przekładni.

Czas publikacji: 10 sierpnia 2021 r