Per la lubrificazione di ingranaggi aperti utilizzati in diverse applicazioni industriali come mulini per cemento e carbone, forni rotanti o dove le condizioni di tenuta sono difficili, i grassi semifluidi vengono spesso utilizzati preferibilmente agli oli fluidi. Per le applicazioni con ingranaggi girevoli i grassi vengono utilizzati con un sistema di lubrificazione a sbattimento o a spruzzo. La scelta di tali grassi influenza la durata della vaiolatura e la capacità di carico degli ingranaggi, nonché il comportamento all'usura.

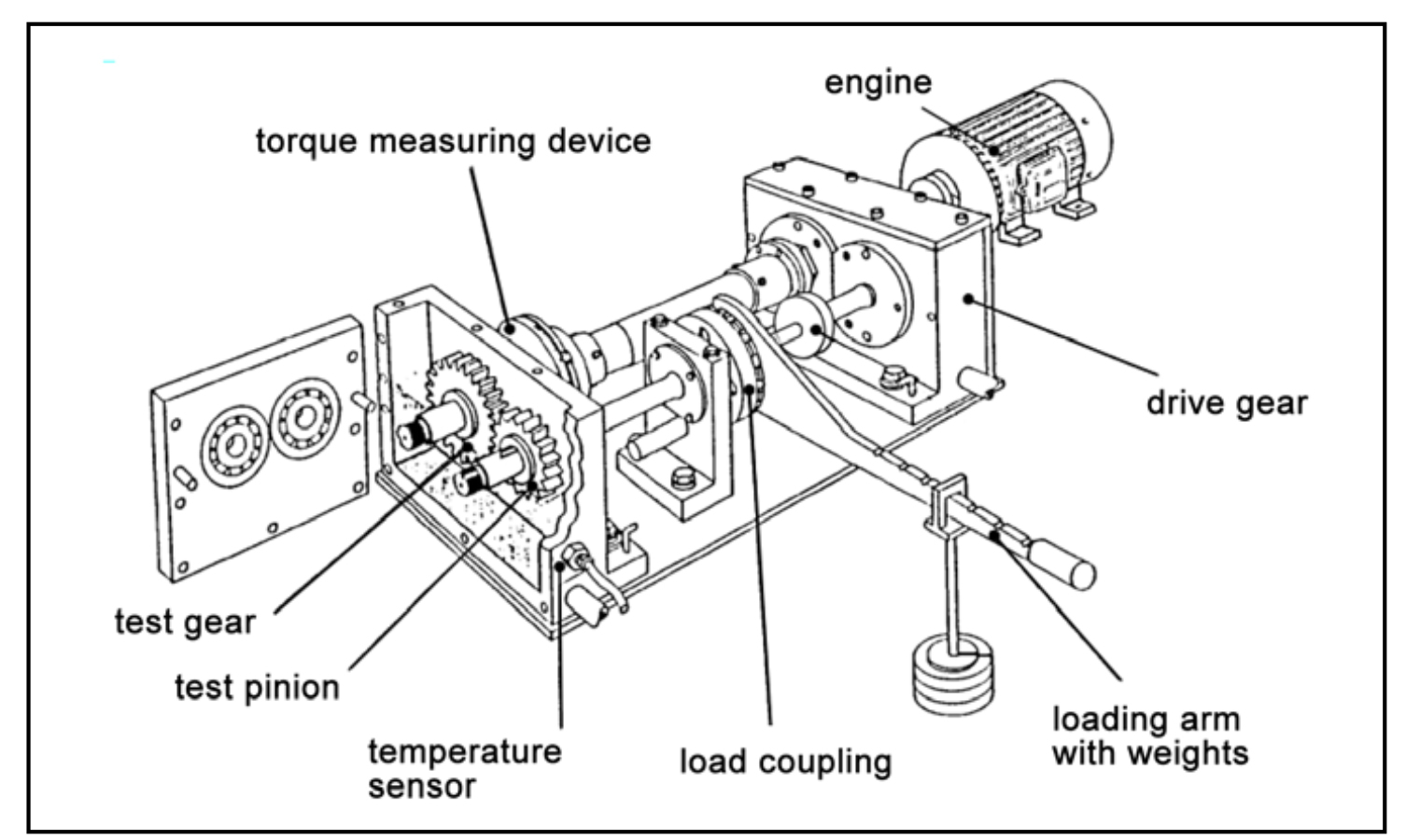

Sono state condotte indagini confrontando un olio fluido e diverse formulazioni di grasso semifluido (NLGI00), che variano per quanto riguarda la viscosità dell'olio base, il tipo di addensante e l'aggiunta di additivi sia liquidi che solidi. Le prove per la determinazione dei diversi parametri sono state eseguite su banchi di prova con ingranaggi consecutivi; la configurazione schematica del banco di prova è mostrata di seguito.

I risultati dei test mostrano che i grassi per ingranaggi con consistenza NLGI 00 presentano quasi la stessa durata di corrosione degli oli base equivalenti. Inoltre, la viscosità cinematica dell'olio base mostra un'influenza significativa sulla durata della vaiolatura di tali grassi di grado NLGI 00. L'aggiunta di una speciale grafite sintetica a tale grasso per ingranaggi ha portato ad una diminuzione della resistenza alla vaiolatura e ad un'elevata usura. I risultati dei test mostrano inoltre che la capacità di carico di vaiolatura di questi grassi è correlata alla viscosità cinematica dell'olio base. Utilizzando una viscosità dell'olio base più elevata, sono state ottenute una maggiore durata della vaiolatura e una maggiore capacità di carico del vaiolatura. Per i grassi per ingranaggi semifluidi, il calcolo della capacità di carico di vaiolatura secondo ISO 6336 utilizzando la viscosità dell'olio base si correla bene con i risultati dei test pratici. I test per analizzare il comportamento all'usura di diversi grassi per ingranaggi semifluidi sono stati effettuati nel test di usura A/2.8/50 sulla base delle norme ISO 14635-3 e ISO 14635-1. Per il test di resistenza di 100 ore sono state definite quattro diverse categorie di usura ed è stata effettuata una classificazione in base alla somma dell'usura del pignone e della ruota. In generale, quasi tutti i lubrificanti esaminati, ad eccezione dei grassi contenenti lubrificanti solidi, mostrano una bassa usura in tutte le parti testate. L'influenza della viscosità dell'olio base è evidente nel fatto che i grassi con viscosità dell'olio base più elevate presentano un'usura inferiore. L'influenza della concentrazione dell'addensante e del tipo di addensante è quasi trascurabile, ma il grasso con sapone complesso di alluminio mostra solo una somma di usura leggermente superiore rispetto al suo equivalente addensato con sapone di litio. Una differenza molto più significativa si riscontra nell'influenza della quantità e del tipo di lubrificante solido. I grassi contenenti grafite sintetica presentano valori di usura molto più elevati, correlati alla quantità di grafite contenuta nel grasso, rispetto allo stesso grasso senza lubrificanti solidi. Al termine della fase di test il grasso contenente il 4,2% di grafite mostra un totale di usura tre volte superiore rispetto al grasso base. E con una maggiore quantità di grafite – 11,1% – la somma di usura è aumentata fino a un livello otto volte superiore rispetto al grasso senza solidi. Questa tendenza è stata confermata anche nel test di resistenza; vale a dire: maggiore è la quantità di grafite, maggiore è l'usura. Il grasso contenente il 4,2% di bisolfuro di molibdeno presenta invece un'usura comparabile. Quando il gruppo ingranaggi cilindrico inizia a ruotare, il grasso accanto al gruppo ingranaggi viene immediatamente scartato e non ritorna al gruppo ingranaggi a causa della mancanza di un meccanismo di rifornimento sufficiente. Si forma uno spazio tra gli ingranaggi rotanti e la coppa del grasso. Nessun grasso fresco scorre dalla coppa al gruppo ingranaggi grazie alla sua consistenza solida. Si può osservare una mancanza di lubrificazione e raffreddamento che può portare a temperature elevate negli ingranaggi e, infine, a rigature. Solo una piccola quantità di grasso partecipa alla lubrificazione. L'incanalamento avviene principalmente a livelli di riempimento del 40 e 50% e per una spinta più rigida del grasso di base dopo lo step test e per un'usura solo leggermente superiore dopo il test di resistenza.

In un contesto diverso, per la lubrificazione di piccoli ingranaggi chiusi utilizzati in utensili elettrici o in applicazioni mediche, nonché per la lubrificazione di piccoli riduttori in condizioni di tenuta difficili, si preferiscono grassi più rigidi, spesso di consistenza NLGI 1 o 2. . La scelta del tipo di grasso e del livello di riempimento influiscono sull'efficienza, sulla capacità di carico e sul trasferimento di calore in un riduttore.

Orario di pubblicazione: 10 agosto 2021