Para a lubricación de engrenaxes abertas utilizadas en diferentes aplicacións industriais, como molinos de cemento e carbón, fornos rotativos ou onde as condicións de selado son difíciles, adoitan empregarse graxas semifluídas en lugar dos aceites fluídos. Para aplicacións de engrenaxes de circunferencia, as graxas úsanse cun sistema de lubricación por salpicaduras ou por pulverización. A selección de tales graxas inflúe na vida útil das picaduras e na capacidade de carga dos engrenaxes, así como no comportamento ao desgaste.

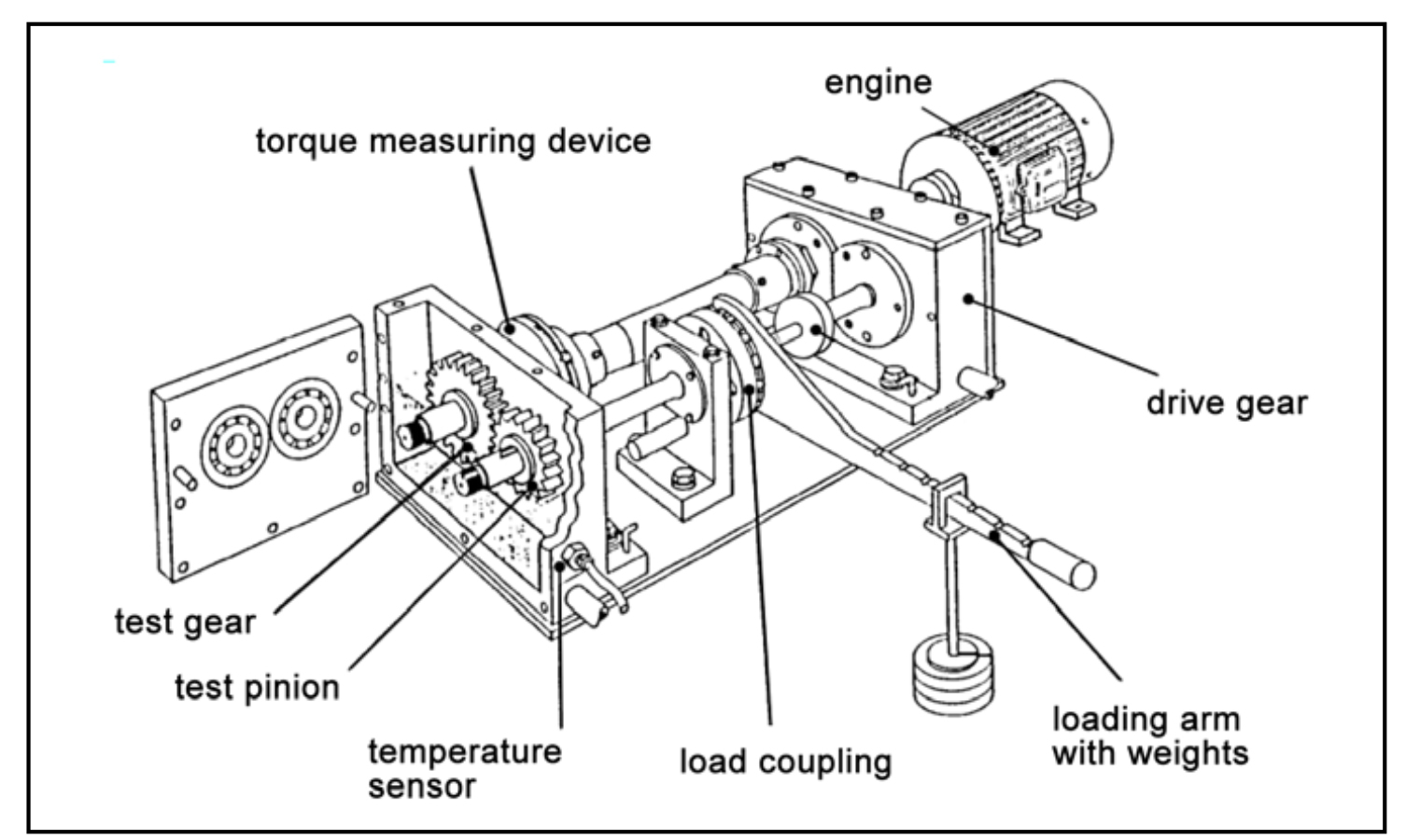

Realizáronse investigacións facendo comparacións entre un aceite fluído e diferentes formulacións de graxas semifluídas (NLGI00), variando en función da viscosidade do aceite base, do tipo de espesante e da adición de aditivos tanto líquidos como sólidos. As probas para a determinación dos diferentes parámetros realizáronse en bancos de ensaio de engrenaxes adosados; a configuración esquemática do banco de probas móstrase a continuación.

Os resultados das probas mostran que as graxas para engrenaxes de consistencia NLGI 00 presentan case a mesma vida útil de picaduras que as súas contrapartes de aceite base. Ademais, a viscosidade cinemática do aceite base mostra unha influencia significativa na vida útil das picaduras destas graxas de grao NLGI 00. A adición dun grafito sintético especial a tal graxa para engrenaxes levou a unha diminución da vida útil das picaduras e un alto desgaste. Os resultados das probas tamén mostran que a capacidade de carga de picaduras destas graxas se correlaciona coa viscosidade cinemática do aceite base. Usando unha maior viscosidade do aceite base, conseguíronse unha maior vida útil de picaduras e unha maior capacidade de carga de picaduras. Para as graxas para engrenaxes semifluídas, o cálculo da capacidade de carga de picaduras segundo a norma ISO 6336 utilizando a viscosidade do aceite base correlaciona ben cos resultados das probas prácticas. Os ensaios para analizar o comportamento ao desgaste de diferentes graxas semifluídas para engrenaxes realizáronse no ensaio de desgaste A/2.8/50 a partir das normas ISO 14635-3 e ISO 14635-1. Definíronse catro categorías de desgaste diferentes para a proba de resistencia de 100 horas e unha clasificación feita segundo a suma de desgaste do piñón e da roda. En xeral, case todos os lubricantes investigados, a excepción das graxas que conteñen lubricantes sólidos, presentan un desgaste baixo en todas as pezas de proba. A influencia da viscosidade do aceite base pódese ver en que as graxas con viscosidades de aceite base máis altas presentan un desgaste menor. A influencia da concentración de espesante e do tipo de espesante é case insignificante, pero a graxa cun xabón complexo de aluminio mostra só unha suma de desgaste moi lixeiramente superior en comparación coa súa contraparte espesada con xabón de litio. Pódese ver unha diferenza moito máis significativa na influencia da cantidade e tipo de lubricante sólido. As graxas que conteñen grafito sintético presentan sumas de desgaste moito máis altas, correlacionándose coa cantidade de grafito na graxa, en comparación coa mesma graxa sen lubricantes sólidos. Ao final da proba de paso, a graxa que contén un 4,2% de grafito mostra unha suma de desgaste tres veces maior que a graxa base. E cunha maior cantidade de grafito —un 11,1%—, a suma de desgaste aumentou ata un nivel de oito veces superior en comparación coa graxa sen sólidos. Esta tendencia tamén se confirmou na proba de resistencia; é dicir, canto máis grafito, maior será o desgaste. Por outra banda, a graxa que contén un 4,2% de bisulfuro de molibdeno presenta un desgaste comparable. Cando o conxunto de engrenaxes cilíndricos comeza a xirar, a graxa situada ao lado do engrenaxe é inmediatamente descartada e non volve a ese conxunto debido á falta dun mecanismo de reposición suficiente. Fórmase un oco entre as engrenaxes rotativas e o colector de graxa. Non flúe graxa fresca do sumidoiro ao conxunto de engrenaxes debido á súa consistencia sólida. Obsérvase unha falta de lubricación e refrixeración que pode provocar altas temperaturas a granel nas engrenaxes e, finalmente, a rozaduras. Só unha pequena cantidade de graxa participa na lubricación. A canalización prodúcese principalmente nos niveis de recheo do 40 e do 50% e para unha punción máis ríxida á graxa base despois da proba de paso e só un desgaste lixeiramente superior despois da proba de resistencia.

Nun contexto diferente, para a lubricación de pequenas unidades de engrenaxes pechadas utilizadas en ferramentas eléctricas ou en aplicacións médicas, así como para a lubricación de pequenas caixas de cambios en condicións de selado difíciles, prefírense graxas máis ríxidas, a miúdo de consistencia NLGI 1 ou 2. . A selección do tipo de graxa e o nivel de recheo inflúen na eficiencia, na capacidade de carga e na transferencia de calor nunha caixa de cambios.

Hora de publicación: 10-ago-2021