برای روانکاری درایوهای دنده باز مورد استفاده در کاربردهای صنعتی مختلف مانند کارخانه های سیمان و زغال سنگ، کوره های دوار، یا در جاهایی که شرایط آب بندی دشوار است، اغلب از گریس های نیمه سیال به جای روغن های سیال استفاده می شود. برای کاربردهای چرخ دنده دور، گریس ها با سیستم روانکاری پاششی یا اسپری استفاده می شوند. انتخاب چنین گریس هایی بر طول عمر گودال و ظرفیت حمل بار چرخ دنده ها و همچنین رفتار سایش تأثیر می گذارد.

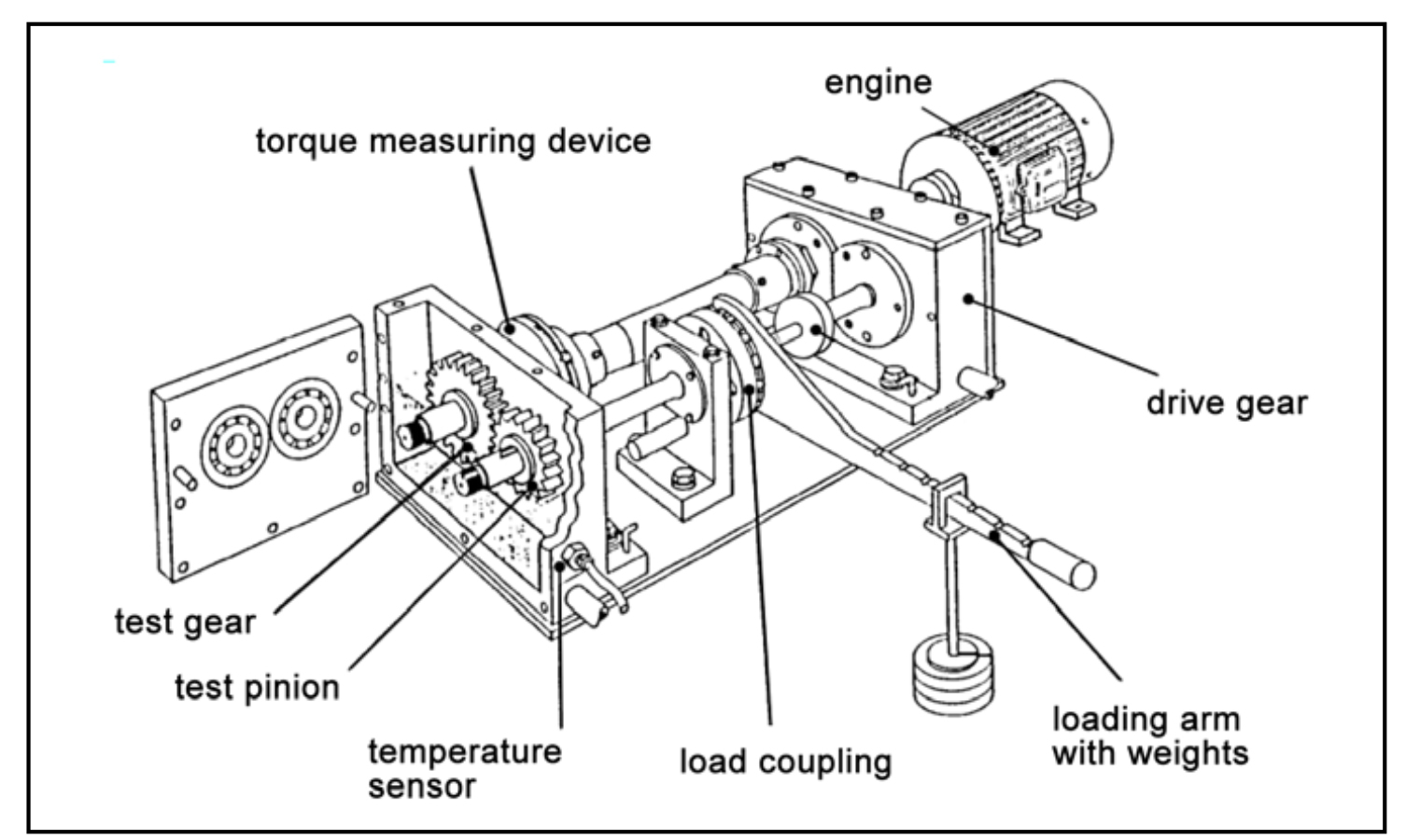

بررسی هایی برای مقایسه بین روغن سیال و فرمولاسیون گریس های نیمه سیال مختلف (NLGI00) انجام شده است که با توجه به ویسکوزیته روغن پایه، نوع غلیظ کننده و افزودن مواد افزودنی مایع و جامد متفاوت است. آزمایشها برای تعیین پارامترهای مختلف بر روی دستگاههای تست دنده پشت به پشت انجام شد. تنظیمات شماتیک دکل آزمایشی در زیر نشان داده شده است.

نتایج آزمایش نشان میدهد که گریسهای دندهای با قوام NLGI 00 تقریباً عمر حفرهای مشابهی با روغن پایه خود دارند. علاوه بر این، ویسکوزیته سینماتیکی روغن پایه تأثیر قابل توجهی بر طول عمر حفرهای چنین گریسهای NLGI 00 نشان میدهد. افزودن یک گرافیت مصنوعی خاص به چنین گریس چرخ دنده ای منجر به کاهش عمر حفره ای و سایش زیاد شد. نتایج آزمایش همچنین نشان میدهد که ظرفیت تحمل بار حفرهای این گریسها با ویسکوزیته سینماتیکی روغن پایه همبستگی دارد. با استفاده از ویسکوزیته روغن پایه بالاتر، طول عمر حفره ای بیشتر و ظرفیت حمل بار حفره ای بالاتر به دست آمد. برای گریس های دنده نیمه سیال، محاسبه ظرفیت حمل بار حفره ای بر اساس ISO 6336 با استفاده از ویسکوزیته روغن پایه به خوبی با نتایج آزمایش عملی همبستگی دارد. آزمونهای تحلیل رفتار سایش گریسهای مختلف دنده نیمه سیال در آزمون سایش A/2.8/50 بر اساس ISO 14635-3 و ISO 14635-1 انجام شد. چهار دسته بندی مختلف سایش برای تست استقامت 100 ساعته تعریف شد و یک طبقه بندی بر اساس مجموع سایش روی پینیون و چرخ انجام شد. به طور کلی، تقریباً همه روان کننده های مورد بررسی، به استثنای گریس های حاوی روان کننده های جامد، سایش پایینی را در تمام قطعات آزمایش نشان می دهند. تأثیر ویسکوزیته روغن پایه در این است که گریس هایی با ویسکوزیته روغن پایه بالاتر سایش کمتری از خود نشان می دهند. تأثیر غلظت غلیظ کننده و نوع غلیظ کننده تقریباً ناچیز است، اما گریس با صابون کمپلکس آلومینیومی در مقایسه با همتای غلیظ شده با صابون لیتیوم، مقدار سایش بسیار کمی بالاتری را نشان می دهد. تفاوت بسیار مهم تری را می توان در تأثیر مقدار و نوع روان کننده جامد مشاهده کرد. گریس های حاوی گرافیت مصنوعی در مقایسه با همان گریس بدون روان کننده جامد، مقدار سایش بسیار بیشتری را نشان می دهند - که با مقدار گرافیت موجود در گریس مرتبط است. در پایان مرحله آزمایش، گریس حاوی 4.2% گرافیت، مجموع سایش سه برابر بیشتر از گریس پایه را نشان می دهد. و با مقدار بالاتر گرافیت - 11.1٪ - مجموع سایش در مقایسه با گریس بدون مواد جامد به سطحی 8 برابر بیشتر شد. این روند در تست استقامت نیز تایید شد. به عنوان مثال - هر چه گرافیت بیشتر باشد، سایش بیشتر است. از سوی دیگر، گریس حاوی 4.2 درصد دی سولفید مولیبدن سایش قابل مقایسه ای را نشان می دهد. هنگامی که گیربکس چرخ دنده شروع به چرخش می کند، گریس کنار گیربکس بلافاصله دور ریخته می شود و به دلیل عدم وجود مکانیزم پر کردن کافی به آن دسته دنده باز نمی گردد. یک شکاف بین چرخ دنده های دوار و مخزن چربی ایجاد می شود. به دلیل قوام جامد، هیچ گریس تازه ای از کاروان به گیربکس جریان نمی یابد. کمبود روغن کاری و خنک کننده را می توان مشاهده کرد که می تواند منجر به دمای بالا در چرخ دنده ها و در نهایت خراش شود. فقط مقدار کمی گریس در روانکاری شرکت می کند. کانال کشی عمدتاً در سطوح پر شدن 40 و 50 درصد و برای سفت تر شدن گریس پایه پس از تست مرحله و فقط سایش اندکی بیشتر پس از تست استقامت رخ می دهد.

در زمینه ای متفاوت، برای روانکاری درایوهای دنده کوچک و محصور که در ابزارهای الکتریکی یا کاربردهای پزشکی استفاده می شود، و همچنین برای روانکاری گیربکس های کوچک در شرایط سخت آب بندی، گریس های سفت تر ترجیح داده می شوند که اغلب با درجه قوام NLGI 1 یا 2 هستند. . انتخاب نوع گریس و سطح پر شدن بر راندمان، ظرفیت حمل بار و انتقال حرارت در گیربکس تأثیر می گذارد.

زمان ارسال: اوت-10-2021