Erinevates tööstuslikes rakendustes, näiteks tsemendi- ja söeveskites, pöördahjudes või rasketes tihendustingimustes kasutatavate lahtiste hammasrataste ajamite määrimiseks kasutatakse vedelatele õlidele sageli poolvedelaid määrdeid. Ümbermõõt hammasrataste rakendustes kasutatakse määrdeid prits- või pihustusmäärimissüsteemiga. Selliste määrete valik mõjutab hammasrataste tööiga ja hammasrataste kandevõimet ning kulumiskäitumist.

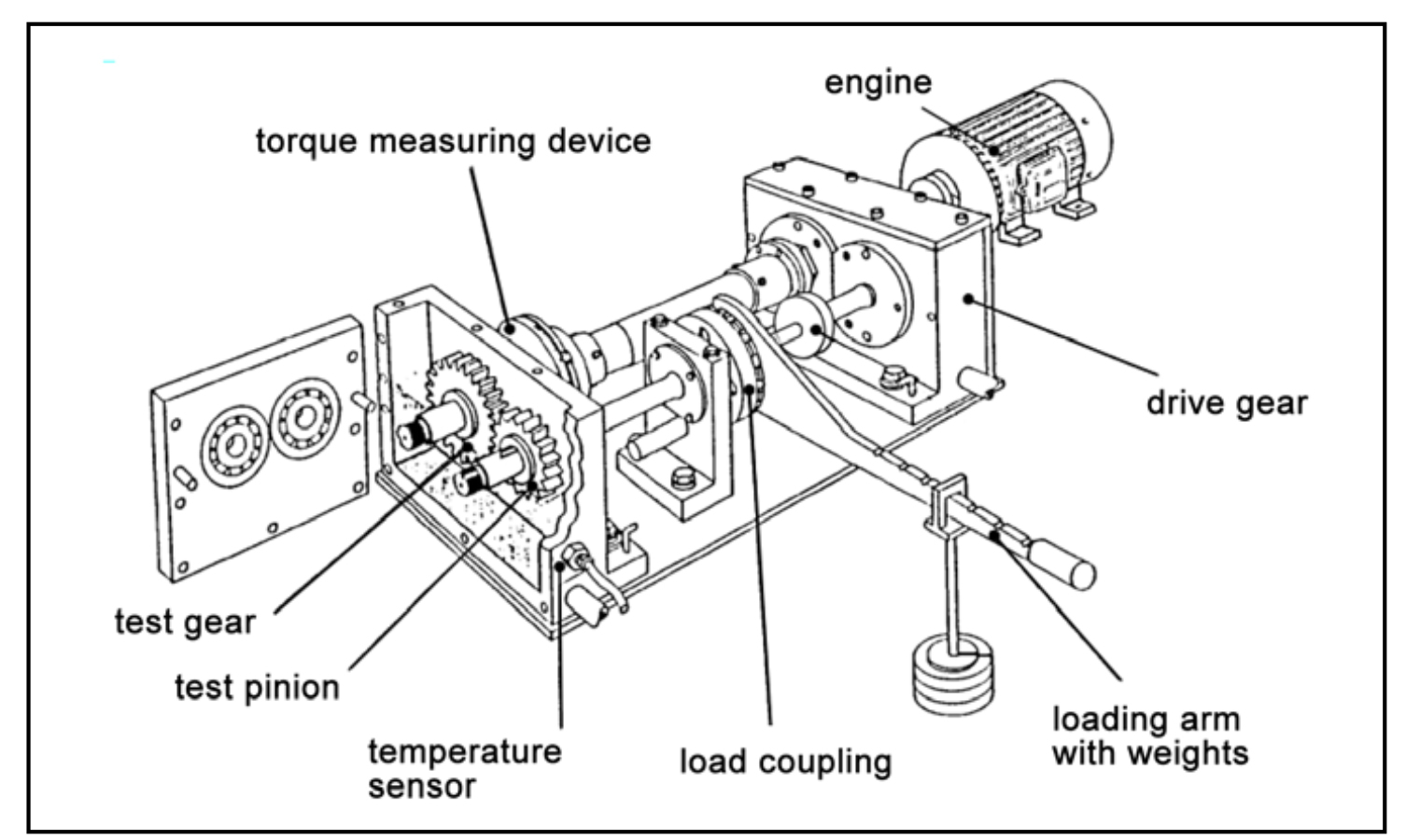

Viidi läbi uuringuid, milles võrreldi vedelat õli ja erinevaid poolvedel (NLGI00) määrde koostisi, mis varieeruvad baasõli viskoossuse, paksendaja tüübi ning nii vedelate kui ka tahkete lisandite lisamise osas. Katsesõidud erinevate parameetrite määramiseks viidi läbi selg-tagasi ülekandega katseplatvormidel; allpool on näidatud katseseadme skemaatiline seadistus.

Katsetulemused näitavad, et NLGI 00 konsistentsiga käigukastide määretel on peaaegu sama täppide tööiga kui nende baasõli analoogidel. Lisaks näitab baasõli kinemaatiline viskoossus olulist mõju selliste NLGI 00 klassi määrde täppide tööeale. Spetsiaalse sünteetilise grafiidi lisamine sellisele käigukasti määrdele tõi kaasa pikitud tööea vähenemise ja suure kulumise. Katsetulemused näitavad ka, et nende määrde punktkoormuse kandevõime on korrelatsioonis baasõli kinemaatilise viskoossusega. Kasutades kõrgemat baasõli viskoossust, saavutati pikem punktkoristuste eluiga ja suurem punktkoorma kandevõime. Poolvedelate käigukastimäärde puhul korreleerub punktkoormuse kandevõime arvutamine vastavalt standardile ISO 6336, kasutades baasõli viskoossust, praktiliste katsetulemustega. Erinevate poolvedelate käigukastimäärde kulumiskäitumise analüüsimise katsed tehti kulumistestis A/2.8/50 ISO 14635-3 ja ISO 14635-1 alusel. 100-tunnise vastupidavustesti jaoks määrati neli erinevat kulumiskategooriat ja klassifikatsioon tehti hammasratta ja ratta kulumissumma järgi. Üldiselt näitavad peaaegu kõik uuritud määrdeained, välja arvatud tahkeid määrdeaineid sisaldavad määrded, kõigi katseosade vähest kulumist. Baasõli viskoossuse mõju avaldub selles, et kõrgema baasõli viskoossusega määrded kuluvad vähem. Paksendaja kontsentratsiooni ja paksendaja tüübi mõju on peaaegu tühine, kuid alumiiniumkompleksseebiga määrde kulumissumma on liitiumseebiga paksendatud määrdega võrreldes väga väike. Palju olulisem erinevus on näha tahke määrdeaine koguse ja tüübi mõjus. Sünteetilist grafiiti sisaldavatel määrdel on palju suurem kulumissumma, mis on korrelatsioonis määrdes sisalduva grafiidi kogusega, võrreldes sama määrdega, mis ei sisalda tahkeid määrdeaineid. Astmekatse lõpus näitab 4,2% grafiiti sisaldav määre kolm korda suuremat kulumissummat kui põhimääre. Suurema grafiidikoguse – 11,1% – korral tõusis kulumissumma kaheksa korda kõrgemale, võrreldes tahkete aineteta määrdega. See tendents leidis kinnitust ka vastupidavustestis; st — mida rohkem grafiiti, seda suurem on kulumine. Teisest küljest on määrdel, mis sisaldab 4,2% molübdeendisulfiidi, võrreldav kulumine. Kui hammasülekanne hakkab pöörlema, visatakse käigukasti kõrval olev määre koheselt ära ja see ei naase sellesse käigukasti, kuna puudub piisav täiendusmehhanism. Pöörlevate hammasrataste ja määrdepaagi vahele tekib tühimik. Selle tahke konsistentsi tõttu ei voola karterist käigukasti värsket määret. Täheldada võib määrimise ja jahutuse puudumist, mis võib viia käikude kõrge temperatuurini ja lõpuks ka kulumiseni. Määrimisel osaleb vaid väike kogus määret. Kanalistumine toimub peamiselt 40- ja 50-protsendilise täitetaseme korral ning jäigema prod-i puhul baasmäärde külge pärast astmetesti ja ainult veidi suurema kulumise korral pärast vastupidavustesti.

Erinevas kontekstis eelistatakse elektritööriistades või meditsiinilistes rakendustes kasutatavate väikeste suletud käigukastide määrimiseks, aga ka väikeste käigukastide määrimiseks rasketes tihendustingimustes jäigemaid määrdeid, sageli NLGI 1 või 2 konsistentsiga määrdeid. . Määrde tüübi ja täiteastme valik mõjutab efektiivsust, kandevõimet ja soojusülekannet käigukastis.

Postitusaeg: august 10-2021