Para la lubricación de transmisiones por engranajes abiertos utilizadas en diferentes aplicaciones industriales, como molinos de cemento y carbón, hornos rotativos o donde las condiciones de sellado son difíciles, a menudo se utilizan grasas semifluidas con preferencia a los aceites fluidos. Para aplicaciones de engranajes cilíndricos, las grasas se utilizan con un sistema de lubricación por salpicadura o rociado. La elección de dichas grasas influye en la vida útil de las picaduras y en la capacidad de carga de los engranajes, así como en el comportamiento de desgaste.

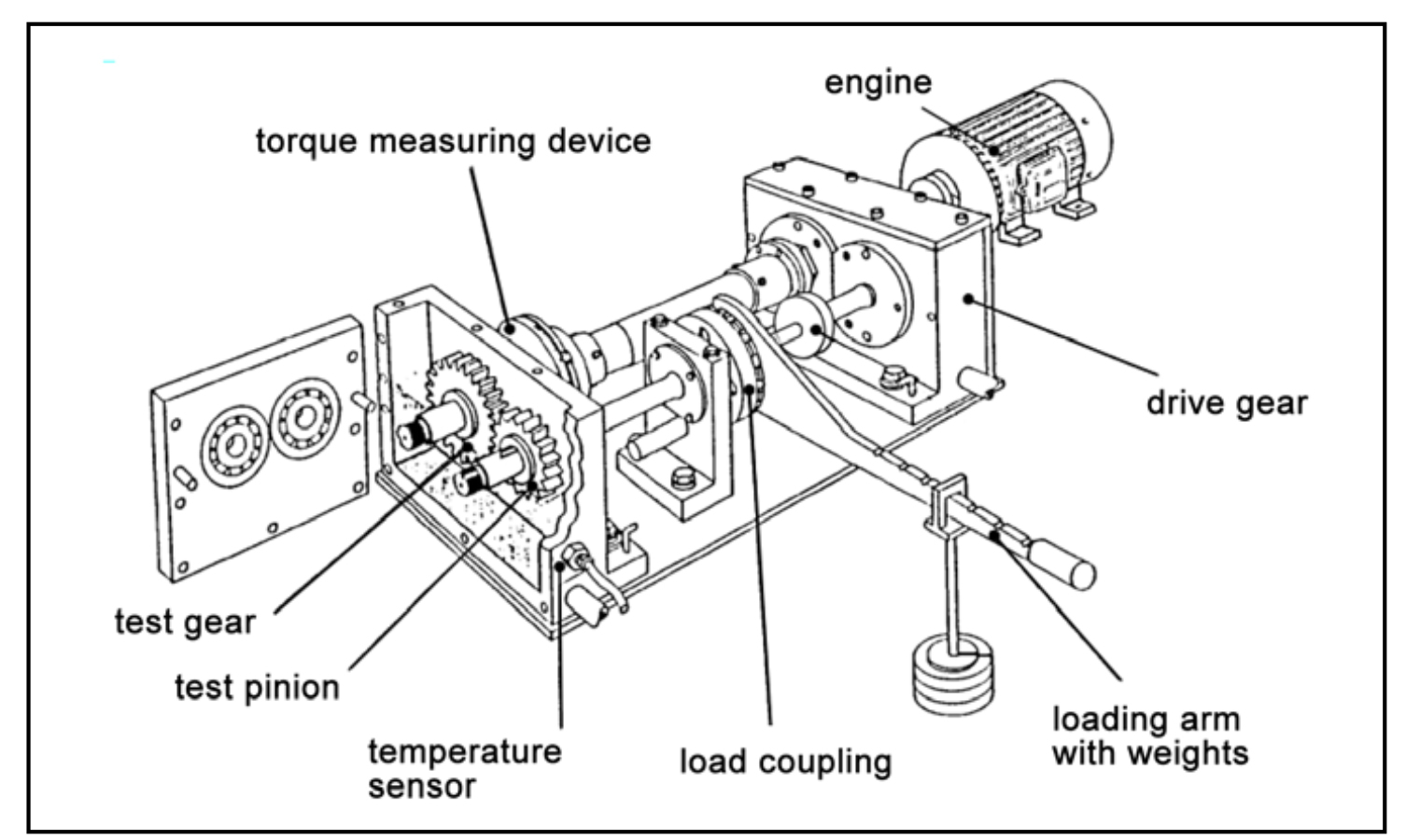

Se han llevado a cabo investigaciones comparando un aceite fluido con diferentes formulaciones de grasa semifluida (NLGI00), variando en cuanto a la viscosidad del aceite base, el tipo de espesante y la adición de aditivos tanto líquidos como sólidos. Las pruebas para determinar los diferentes parámetros se realizaron en bancos de pruebas de engranajes consecutivos; La configuración esquemática del banco de pruebas se muestra a continuación.

Los resultados de las pruebas muestran que las grasas para engranajes con consistencia NLGI 00 exhiben casi la misma vida útil contra las picaduras que sus contrapartes de aceite base. Además, la viscosidad cinemática del aceite base muestra una influencia significativa en la vida útil de dichas grasas de grado NLGI 00. La adición de un grafito sintético especial a dicha grasa para engranajes provocó una disminución de la vida útil de las picaduras y un mayor desgaste. Los resultados de las pruebas también muestran que la capacidad de carga de picaduras de estas grasas se correlaciona con la viscosidad cinemática del aceite base. Al utilizar una mayor viscosidad del aceite base, se logró una vida útil más prolongada y una mayor capacidad de carga de picaduras. Para las grasas semifluidas para engranajes, el cálculo de la capacidad de carga de picaduras según ISO 6336 utilizando la viscosidad del aceite base se correlaciona bien con los resultados de las pruebas prácticas. Las pruebas para analizar el comportamiento de desgaste de diferentes grasas semifluidas para engranajes se realizaron en la prueba de desgaste A/2.8/50 sobre la base de las normas ISO 14635-3 e ISO 14635-1. Para la prueba de resistencia de 100 horas se definieron cuatro categorías de desgaste diferentes y se realizó una clasificación según la suma de desgaste del piñón y la rueda. En general, casi todos los lubricantes investigados, a excepción de las grasas que contienen lubricantes sólidos, muestran un desgaste bajo en todas las piezas de prueba. La influencia de la viscosidad del aceite base se puede observar en que las grasas con viscosidades de aceite base más altas presentan un menor desgaste. La influencia de la concentración del espesante y del tipo de espesante es casi insignificante, pero la grasa con jabón complejo de aluminio muestra sólo una suma de desgaste ligeramente mayor en comparación con su contraparte espesada con jabón de litio. Se puede observar una diferencia mucho más significativa en la influencia de la cantidad y el tipo de lubricante sólido. Las grasas que contienen grafito sintético presentan sumas de desgaste mucho mayores (en correlación con la cantidad de grafito en la grasa) en comparación con la misma grasa sin lubricantes sólidos. Al final de la prueba de paso, la grasa que contiene 4,2% de grafito muestra una suma de desgaste tres veces mayor que la grasa base. Y con una mayor cantidad de grafito (11,1%), la suma de desgaste aumentó a un nivel ocho veces mayor en comparación con la grasa sin sólidos. Esta tendencia también se confirmó en la prueba de resistencia; es decir, cuanto más grafito, mayor será el desgaste. Por el contrario, la grasa que contiene un 4,2% de disulfuro de molibdeno presenta un desgaste comparable. Cuando el juego de engranajes rectos comienza a girar, la grasa al lado del juego de engranajes se descarta inmediatamente y no regresa a ese juego de engranajes debido a la falta de un mecanismo de reabastecimiento suficiente. Se forma un espacio entre los engranajes giratorios y el sumidero de grasa. No fluye grasa nueva desde el sumidero al juego de engranajes debido a su consistencia sólida. Se puede observar una falta de lubricación y refrigeración que puede provocar altas temperaturas en los engranajes y, finalmente, rozaduras. En la lubricación sólo participa una pequeña cantidad de grasa. La canalización ocurre principalmente en niveles de llenado del 40 y 50% y para golpes más rígidos a la grasa base después de la prueba escalonada y solo un desgaste ligeramente mayor después de la prueba de resistencia.

En un contexto diferente, para la lubricación de engranajes pequeños y cerrados utilizados en herramientas eléctricas o en aplicaciones médicas, así como para la lubricación de cajas de engranajes pequeñas en condiciones de sellado difíciles, se prefieren grasas más duras, a menudo de consistencia de grado NLGI 1 o 2. . La selección del tipo de grasa y el nivel de llenado influyen en la eficiencia, la capacidad de carga y la transferencia de calor en una caja de cambios.

Hora de publicación: 10-ago-2021